مبدلهای حرارتی (Heat Exchangers) از حیاتیترین تجهیزات در صنایع نفت، گاز، پتروشیمی، نیروگاهی، فولاد و حتی صنایع غذایی هستند. راندمان مناسب آنها مستقیماً بر مصرف انرژی، میزان تولید، کیفیت فرآیند و هزینههای نگهداری اثر میگذارد. تنها ۲% رسوب بیشتر میتواند موجب افزایش مصرف انرژی یک پلنت به میزان ۱۰% شود؛ که این موضوع میتواند سبب کاهش تولید، افزایش فشار به سایر تجهیزات وابسته و صدها میلیارد تومان هزینه اضافی شود.

در گذشته پایش عملکرد مبدلهای حرارتی بیشتر به بازدیدهای دورهای و روشهای دستی محدود میشد. اما امروزه با ظهور فناوری اینترنت اشیا (IoT)، امکان پایش هوشمند عملکرد مبدلهای حرارتی به کمک سنسورها و پلتفرمهای ابری فراهم شده است.

مانیتورینگ GPHE با سنسورها

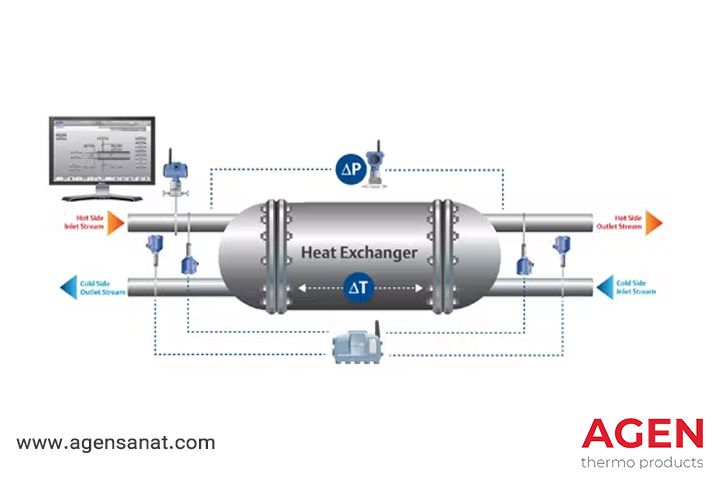

در مبدلهای حرارتی صفحهای واشردار (GPHE)، پارامترهای کلیدی مانند دما، فشار ورودی و خروجی، دبی جریان و اختلاف فشار بین دو سمت مبدل تعیینکننده وضعیت عملکرد هستند.

برای اندازهگیری این پارامترها از سنسورهای دما، فشار و جریان استفاده میشود. این سنسورها میتوانند:

- باسیم (Wired) باشند و دادهها را از طریق کابل به واحد جمعآوری منتقل کنند.

- یا بیسیم (Wireless) باشند و از طریق امواج رادیویی یا شبکههای کممصرف، دادهها را ارسال نمایند.

مزیت سنسورهای بیسیم در نصب سادهتر و کاهش کابلکشی است، اما در محیطهایی که نیاز به دقت بالاتر یا شرایط خاص وجود دارد، سنسورهای باسیم نیز کاربرد گستردهای دارند.

تجهیزات مورد نیاز برای پایش هوشمند

یک سیستم پایش هوشمند مبدل حرارتی معمولاً شامل اجزای زیر است:

- سنسورها (Sensors):

- سنسور دما برای پایش دمای ورودی و خروجی سیالها

- سنسور فشار برای تشخیص افت فشار و رسوبگذاری احتمالی

- فلومتر برای اندازهگیری دبی جریان

- واحد جمعآوری داده (Data Logger یا Gateway):

- دادهها را از سنسورها (باسیم یا بیسیم) دریافت میکند.

- سپس اطلاعات را پردازش و از طریق اینترنت (Wi-Fi، ۴G/5G با LoRaWAN) به سرور یا پلتفرم ابری ارسال میکند.

- شبکه ارتباطی (Communication Network):

- بسته به شرایط میتواند شامل کابلکشی صنعتی، Wi-Fi برای محیطهای محدود، LoRaWAN برای فواصل طولانی با مصرف انرژی کم، یا حتی NB-IoT و ۴G/5G برای کاربردهای گستردهتر باشد.

- پلتفرم ابری (Cloud Platform):

- تمامی دادهها در این بستر ذخیره و پردازش میشوند.

- داشبوردهای گرافیکی برای مانیتورینگ لحظهای عملکرد مبدلها ارائه میدهد.

- امکان اتصال به الگوریتمهای تحلیل داده و هوش مصنوعی را فراهم میسازد.

نحوه نصب سنسورهای دما و فشار در ورودی/خروجی های مبدل حرارتی GPHE. در این مدل برند Wika، دما و فشار از طریق یک پراب سنس میشوند.

ارسال اطلاعات به پلتفرم ابری چگونه انجام میشود؟

فرآیند به این شکل است:

- سنسورها دادههای عملیاتی را بهطور مستمر جمعآوری میکنند.

- دادهها به واحد Gatewayمنتقل میشوند (از طریق کابل یا بهصورت بیسیم).

- Gatewayدادهها را رمزگذاری کرده و با استفاده از پروتکلهای استاندارد مانند MQTT یا HTTP به پلتفرم ابری میفرستد.

- در پلتفرم ابری، دادهها ذخیره، دستهبندی و تحلیل میشوند.

- در صورت بروز شرایط غیرعادی (مثلاً افزایش افت فشار یا کاهش راندمان)، سیستم بهصورت خودکار هشدار ارسال میکند.

تحلیل داده و نگهداری پیشبین

صرفاً داشتن داده کافی نیست؛ ارزش اصلی در تحلیل داده و پیشبینی رفتار آینده مبدل است. با پردازش اطلاعات جمعآوریشده میتوان:

- الگوهای گرفتگی صفحات و تشکیل رسوب را شناسایی کرد

- زمان بهینه شستشو یا سرویس مبدل را پیشبینی نمود (Predictive Maintenance)

- میزان انرژی مصرفی و راندمان حرارتی را بهینه کرد

- از توقفهای ناگهانی و خسارتهای سنگین جلوگیری کرد

با بهرهگیری از یک داشبورد قوی میتوان کلیه مبدلهای حرارتی یک پلنت را مانیتور کرد، از وضعیت سلامت هر یک اطلاعات حاصل کرد و برای انجام سرویسهای دورهای برنامهریزی پیشگیرانه انجام داد.

مطالعه موردی: تشخیص گرفتگی مبدل حرارتی در واحد پتروشیمی

یک واحد خنککننده در صنعت پتروشیمی را در نظر بگیرید که از مبدل حرارتی صفحهای واشردار (GPHE) برای خنکسازی سیال فرآیندی استفاده میکند. با گذشت زمان، رسوب و ذرات معلق باعث گرفتگی تدریجی صفحات مبدل میشوند. این تغییر کوچک در ابتدا با افزایش تدریجی اختلاف فشار و کاهش انتقال حرارت خود را نشان میدهد.

سنسورهای نصبشده روی ورودی و خروجی مبدل بهطور مداوم دما، فشار و دبی را اندازهگیری کرده و دادهها را به پلتفرم ابری ارسال میکنند. الگوریتم تحلیل داده با بررسی روند افزایش افت فشار، تشخیص میدهد که راندمان در حال افت است.

قبل از آنکه مبدل دچار خرابی جدی یا توقف تولید شود، سیستم هشدار داده و تیم نگهداری برای شستشو و سرویس مبدل اقدام میکند.

نتیجه:

- جلوگیری از توقف اضطراری تولید

- کاهش هزینههای نگهداری

- افزایش عمر مفید مبدل حرارتی

- بهبود قابلیت اطمینان سیستم

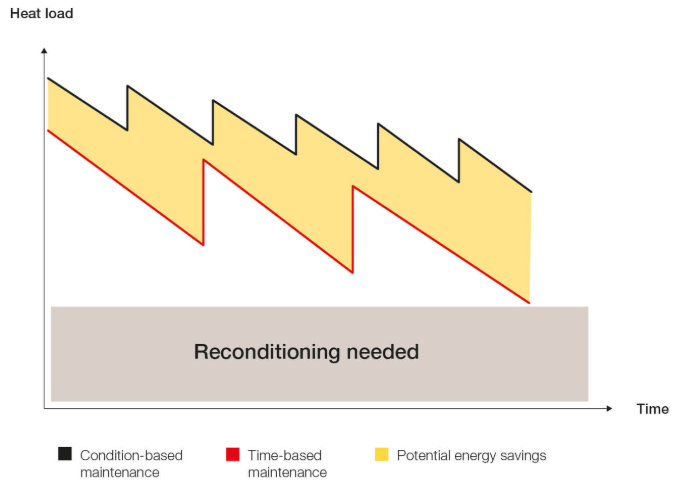

این تصویر تفاوت تعمیرو نگهداری زمانمحور و وضعیت محور را نشان میدهد. قسمت زرد رنگ میزان صرفهجویی در مصرف انرژی در صورت استفاده از سیستم مانیتورینگ هوشمند و انجام سرویس بر اساس وضعیت عملکرد مبدل حرارتی را نشان میدهد.

آینده پایش هوشمند در صنایع

صنایع بزرگ به سمت دیجیتالیسازی و هوشمندسازی تجهیزات حرکت میکنند. IoT مبدل حرارتی یکی از کاربردهای عملی این تحول است که میتواند بهرهوری را بهشکل چشمگیری افزایش دهد.

ترکیب سنسورهای باسیم و بیسیم، پلتفرمهای ابری و تحلیل داده به کمک هوش مصنوعی، آیندهای را رقم میزند که در آن عملیات نگهداری بهجای واکنش به خرابی، بر پایه پیشبینی و هوشمندی استوار خواهد بود.

خدمات شرکت آگرین انرژی فرآیند

شرکت آگرین انرژی فرآیند علاوه بر تخصص در طراحی و ساخت انواع مبدلهای حرارتی، خدمات مانیتورینگ و پایش هوشمند مبدلهای حرارتی را نیز به صنایع ارائه دهد.

این خدمات شامل:

- طراحی و اجرای سیستمهای سنسورگذاری (باسیم و بیسیم) روی مبدلهای حرارتی

- یکپارچهسازی دادهها با Gateway و ارسال به پلتفرم ابری

- ایجاد داشبوردهای تحلیلی برای مانیتورینگ لحظهای عملکرد

- ارائه راهکارهای نگهداری پیشبین (Predictive Maintenance)

- مشاوره تخصصی برای بهینهسازی عملکرد و کاهش هزینههای انرژی

- ارائه خدمات تمیزکاری، تأمین قطعات و سرویس مبدلهای حرارتی

آگرین انرژی میتواند شریک مطمئنی برای صنایع در مسیر هوشمندسازی تجهیزات و افزایش راندمان مبدلهای حرارتی باشد.