اصول اساسی طراحی مبدل حرارتی صفحه ای

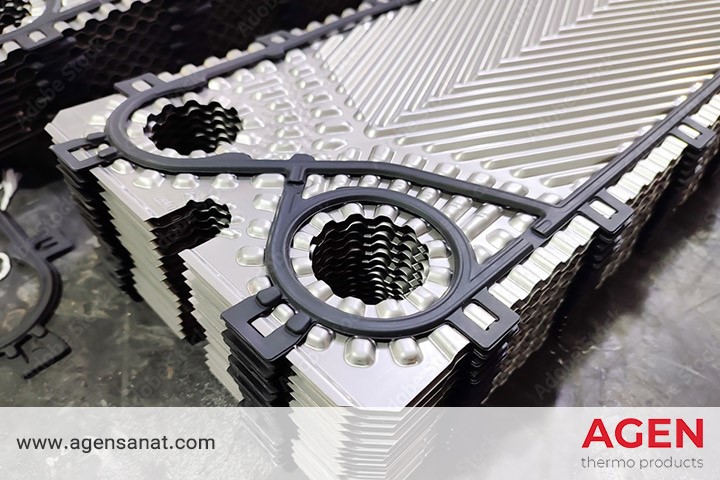

جزء اصلی مبدل حرارتی صفحه ای، صفحه مبدل حرارتی است که طراحی خاص و دقیقی دارد. این صفحات نازک فلزی شیاردار پشت سر هم در فریم مبدل حرارتی قرار گرفته و کانالهای پیچیده ای را برای جریان سیالات تشکیل میدهند. البته در این میان نباید از نقش مهم واشرهای مبدل حرارتی (گسگت آب بندی) در آب بند کردن کانالها، هدایت جریان و جلوگیری از اختلاط دو سیال با هم غافل شد. درک اصول حاکم بر این اجزاء در طراحی برای عملکرد بهینه مبدل حرارتی ضروری است:

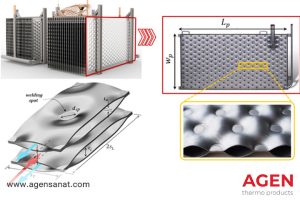

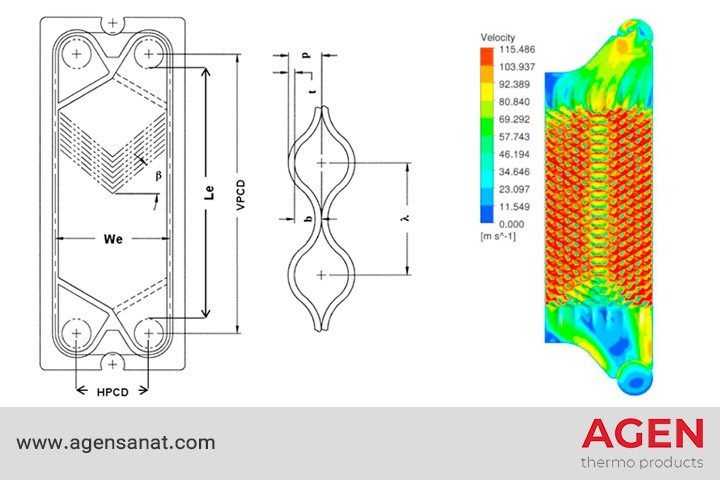

- هندسه صفحه مبدل حرارتی: شیارهای به ظاهر ساده در صفحات مبدل حرارتی، نقشی حیاتی ایفا میکنند. زاویه، عمق و گام شیارها به دقت انتخاب میشوند تا تعادلی ظریف بین افت فشار و بازده انتقال حرارت به دست آید. این پارامترها بر ویژگی های سیال درون کانالها تاثیر میگذارند. هدف از تنظیم این پارامترها، ایجاد آشفتگی بیشتر در جریان به منظور افزایش انتقال حرارت و در عین حال به حداقل رساندن افت فشار است (که عاملی مهم برای عملکرد موثر پمپ است). برای بهینه سازی مقادیر این پارامترهای طراحی، از نرم افزارهای شبیه سازی دینامیک سیالات محاسباتی (CFD) نظیر Ansys CFX و Comsol استفاده میشود. سپس طراحی نهایی مدل صفحات مبدل حرارتی در نرم افزارهای مدلینگ سه بعدی انجام شده و طراحی قالب فرمدهی بر اساس آن انجام میشود.

به منظور تعیین پارامترهای هندسی پلیت مبدل حرارتی، تحلیل جریان سیال و انتقال حرارت در نرم افزارهای شبیه سازی دینامیک سیالات محاسباتی انجام میشود.

- جهت جریان: برای به حداکثر رساندن اختلاف دمای بین سیال گرم و سرد، وجود جریان خلاف جهت (Counter Current) در سراسر مبدل حرارتی ضروری است. در اکثر کاربردها جریان سیال ها خلاف جهت است؛ فقط در مواقعی که تغییرات دمایی سریع میتواند به یکی از سیالات آسیب برساند و باعث تغییر ترکیب شیمیایی آن شود از طراحی با جریان هم جهت استفاده میشود.

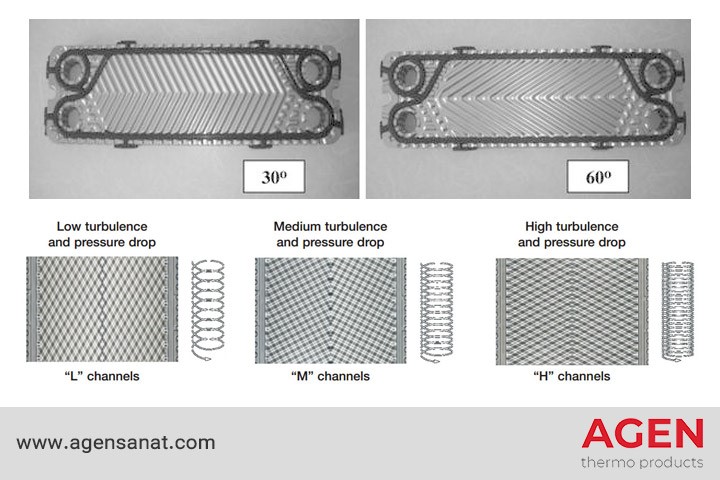

- طراحی کانالها: زاویه شیارها که در بخش هندسه صفحه به آن اشاره شد، با نام زاویه شورون (Chevron Angle) شناخته میشود. هر مدل صفحه مبدل حرارتی میتواند دو (و در موارد خاص سه) زاویه شورون مختلف داشته باشد. با ترکیب صفحات با شورون مختلف یا یکسان میتوان کانالهای با خواص متفاوت از لحاظ انتقال حرارت و افت فشار ایجاد کرد. انتخاب پیکربندی بهینه کانالها نیازمند بررسی دقیق عملکرد حرارتی مورد نظر و محدودیتهای افت فشار است.

با ترکیب صفحات با زاویه شورون مختلف یا یکسان میتوان به کانالهای عبور جریان با خواص متفاوت دست یافت.

- جنس صفحات حرارتی: انتخاب جنس صفحات به مقاومت آنها در برابر خوردگی بستگی دارد. در بسیاری از کاربردها، فولاد ضد زنگ (AISI 304L و AISI 316L) حرف اول را میزند، اما برای محیطهای خورنده، ممکن است آلیاژهای تیتانیوم یا نیکل (Hastelloy، Monel، Inconel) مورد نیاز باشند. علاوه بر جنس صفحات، ضخامت نیز یک پارامتر مهم است؛ حداقل ضخامت در مبدل حرارتی صفحه ای واشردار ۰.۴ میلیمتر است اما بسته به فشار طراحی و جنس این مقدار میتواند تا ۱ میلیمتر هم افزایش پیدا کند.

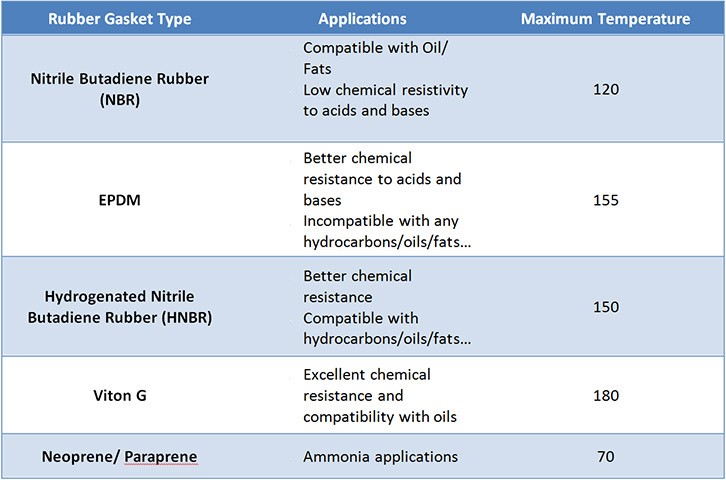

- جنس واشرهای مبدل حرارتی: واشرها نقشی حیاتی در آببندی کانالهای بین صفحات و جلوگیری از مخلوط شدن سیالات ایفا میکنند. انتخاب مواد برای واشرها بسیار مهم است و به دمای کاری و سازگاری با سیالهایی که با آنها سروکار دارند، بستگی دارد. جداول مقاومت شیمیایی ارائه شده توسط شرکتهای سازنده مبدل حرارتی به انتخاب جنس مناسب کمک میکند. طراحی واشر همچنین بر عواملی مانند فشار طراحی و سهولت نگهداری تأثیر میگذارد.

جدول انتخاب جنس واشر بر اساس نوع سیال و دمای کارکرد ارائه شده توسط شرکت آگرین انرژی فرآیند

مراحل ساخت مبدل حرارتی صفحه ای واشردار

پس از نهایی شدن طراحی، مبدل حرارتی صفحه ای واشردار مجموعه ای از مراحل ساخت را طی میکند:

- فرمدهی صفحه مبدل حرارتی: برای تولید صفحات شیاردار مبدل حرارتی، شرکتهای سازنده مبدل حرارتی از پرسهای هیدرولیک استمپینگ فشار بالا و قالبهای فرمدهی دقیق بهره میبرند. کفه های قالب بسته به اندازه صفحه حرارتی میتوانند یک تکه یا چند تکه باشند. پس از طراحی قالب، فایل قالب تبدیل به G-Code شده و توسط ماشین فرز CNC ماشینکاری قالب انجام میشود. پس از آن برای رسیدن به کیفیت بهینه فرم دهی قالبها پرداخت میشوند. کنترل دقیق پارامترهای ابعادی در طول فرآیند فرم دهی صفحه برای شکل گیری مناسب کانال و آب بندی واشر ضروری است.

- انتخاب و نصب واشر: همانطور که قبلاً ذکر شد، انتخاب واشر جنبه مهمی از طراحی مبدل حرارتی صفحهای واشردار است. طراحی و ساخت واشر فرآیندی پیچیده بوده که نیازمند علوم تخصصی به ویژه در زمینه پلیمر و لاستیک است. واشرها میتوانند چسبی یا قفلی باشند. در صورت استفاده از چسب باید دقت شود که ترکیبات چسب به صفحات و واشرها آسیب نرساند.

- مونتاژ و تست: در مرحله مونتاژ ابتدا فریمهای ثابت و متحرک بر روی راهنما و ستون پشت نصب میشوند. سپس صفحات واشر زده شده یک به یک بر روی میله راهنما (Guide bar) و میله حمال (Carrying bar) سوار میشوند. سپس پیچهای فشاری بسته شده و با محکم کردم آنها آب بندی مبدل حرارتی کامل میشود. تست نشتی برای تأیید یکپارچگی آببندی و جلوگیری از مخلوط شدن احتمالی سیال ضروری است. همچنین ممکن است برای تأیید اینکه مبدل حرارتی به ظرفیت انتقال حرارت مورد نظر میرسد، تست عملکرد (حرارتی و هیدرولیکی) نیز انجام شود، که البته این کار نیازمند تجهیزات پیچیده و گرانقیمت است.

انتخاب مبدل حرارتی صفحه ای واشردار برای کاربرد مورد نظر

طراحی مبدل حرارتی صفحه ای برای یک کاربرد خاص، در واقع شامل انتخاب مدل، زاویه شورون، چیدمان، تعداد، جنس و ضخامت صفحات حرارتی، جنس واشرها، ضخامت فریمهای نگهدارنده و تعداد و اندازه پیچهای فشاری است. پس میتوان گفت که این طراحی در واقع یک انتخاب بهینه از بین گزینه های موجود است. شرکتهای سازنده مبدل حرارتی برای این کار از نرم افزار طراحی مبدل حرارتی استفاده میکنند. اکنون که درک کاملی از جنبههای طراحی و ساخت دارید، بیایید به عوامل کلیدی که باید هنگام انتخاب مبدل حرارتی صفحهای واشردار در نظر بگیرید، بپردازیم:

- ظرفیت حرارتی: ظرفیت حرارتی، میزان انتقال حرارت مورد نیاز بین سیال گرم و سرد است. این مقدار به صورت مستقیم (کیلووات، کیلوکالری بر ساعت و …) یا غیرمستقیم (دماهای ورودی وخروجی سیال و دبی) مشخص میشود.

- خواص سیال: مشخص کردن ویژگیهای فیزیکی سیالهای گرم و سرد، مانند ظرفیت گرمایی ویژه، ویسکوزیته و چگالی برای انجام محاسبات انتقال حرارت و افت فشار ضروری است.

- محدودیتهای افت فشار: محدودیتهای فشار در یک سیستم، مشخص کننده میزان افت فشار مجاز در مبدل حرارتی است. این مقدار برای مبدل حرارتی صفحه ای معمولا از ۱ بار (۱۰۰ کیلوپاسکال) تجاوز نمیکند و در شرایطی که حدی برای آن تعیین نشده باشد برابر ۷۰ کیلوپاسکال در نظر گرفته میشود. با انتخاب مناسب پیکربندی کانالها میتوان افت فشار مبدل حرارتی را در محدوده مورد نظر تنظیم کرد.

- الزامات دما: واشر انتخابی باید حداکثر دمای کاری سیالهایی را که با آنها سروکار دارد، تحمل کند. سازندگان واشر مبدل حرارتی معمولا جداولی را برای انتخاب جنس واشر بر مبنای دمای کاری ارائه میدهند.

- سازگاری جنس پلیت و واشر: همانطور که در بخش قبل اشاره شد، انتخاب جنس مناسب برای پلیت و واشر بر اساس سازگاری شیمیایی با سیالهایی که با آنها سروکار دارد، برای عملکرد طولانیمدت و جلوگیری از نشتی، بسیار مهم است. برای مبدل حرارتی صفحه ای به دلیل ضخامت کم صفحات حد خوردگی (Corrosion Allowance) تعریف نمیشود، لذا باید جنس انتخابی کاملا با سیال سازگار باشد.

- فشار طراحی: فشار طراحی تعیین کننده ضخامت پلیت مبدل حرارتی و طراحی فریم نگهدارنده است. ضخامت فریمهای نگهدارنده و تعداد و اندازه پیچهای فشاری از طریق تحلیل اجزای محدود (FEA) تعیین میشود.

ملاحظات پیشرفته برای عملکرد بهینه مبدل حرارتی صفحهای واشردار

در حالی که عوامل ذکر شده در بالا معیارهای اصلی انتخاب هستند، ممکن است برای کاربردهای خاص به ملاحظات دیگری نیاز باشد:

- پتانسیل رسوبگذاری، سیالات ویسکوز و فیبردار: اگر سیالها مستعد رسوبگذاری (رسوب روی سطوح صفحه) هستند، ویسکوزیته بالایی دارند یا حاوی ذرات معلق نظیر فیبر و پالپ هستند (آبمیوه و پالپ کاغذ)، عواملی مانند عمق صفحات و سهولت تمیزکاری به ملاحظات مهمی تبدیل میشوند. مبدلهای حرارتی واید گپ (Wide gap) گزینه ای مناسب برای سیالات فیبردار هستند. مبدلهای حرارتی صفحهای واشردار در مقایسه با گزینههای جوشکاریشده یا لحیمکاریشده (Brazed)، مزیت جداسازی صفحات و تمیزکاری آسانتر را ارائه میدهند.

- انبساط حرارتی: پتانسیل انبساط حرارتی صفحات به دلیل اختلاف دما باید در طراحی لحاظ شود تا از نشتی یا فشار روی واشرها جلوگیری شود.

- نوسانات فشار: مبدلهای حرارتی صفحهای واشردار به طور کلی برای کاربردهایی با نوسانات فشار زیاد مناسب نیستند، زیرا این نوسانات میتوانند آببندی واشر را به خطر بیاندازند. در اینگونه شرایط مبدلهای بریز یا جوشی عملکرد بهتری دارند.

با درک این ملاحظات، مهندسان میتوانند از مزایای مبدلهای حرارتی صفحهای واشردار برای کاربردهای خاص خود بهره گیرند و انتقال حرارت کارآمد را با در نظر گرفتن محدودیتهای فشار برای کاربرد مد نظر خود، تضمین کنند.

این راهنما که بر طراحی مبدلهای حرارتی صفحهای واشردار تمرکز دارد، شما را به دانش اولیه برای درک طراحی، انتخاب و کاربرد آنها مجهز کرده است. برای دریافت راهنمایی بیشتر در خصوص کاربرد خاص خود، میتوانید از کارشناسان ما در مجموعه آگرین انرژی فرآیند کمک بگیرید.