مبدلهای حرارتی اجزایی حیاتی در فرآیند پالایش نفت هستند. این تجهیزات انتقال حرارت موثر دو یا چند سیال را بدون اختلاط آنها با هم فراهم کرده و بهینهسازی مصرف انرژی و کنترل فرآیند را امکانپذیر میسازند. در پالایشگاهها، از مبدلهای حرارتی برای گرم کردن، خنک کردن، چگالش و تبخیر جریانهای مختلف هیدروکربنی استفاده میشود. این تجهیزات از طریق کنترل دمای مطلوب، به طور قابل توجهی به افزایش کیفیت محصول، کاهش مصرف انرژی و اطمینان از کارایی کلی فرآیند کمک میکنند.

فرآیند پالایش نفت خام شامل یک سری مراحل پیچیده است که برای تبدیل نفت خام به محصولات ارزشمند مانند بنزین، دیزل، سوخت جت و روغنهای روانکننده طراحی شده است.

نمک زدایی نفت خام

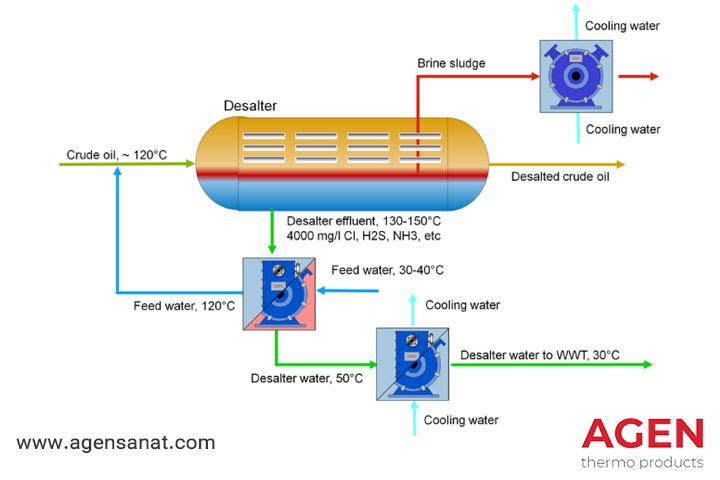

نمک زدایی نفت خام فرآیندی حیاتی در پالایش نفت است که برای حذف نمکها و سایر آلایندهها از نفت خام قبل از ورود به واحد تقطیر انجام میشود. این نمکها میتوانند باعث خوردگی، رسوبگذاری و مسمومیت کاتالیست در فرآیندهای پاییندستی شوند. مبدلهای حرارتی نقش مهمی در این فرآیند دارند.

فرآیند نمک زدایی معمولاً شامل مراحل زیر است:

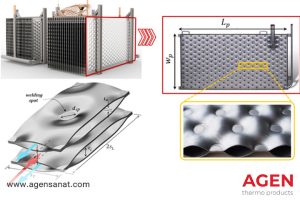

- گرم کردن نفت خام: پیش از ورود به مخزن نمکزدا، نفت خام گرم میشود تا ویسکوزیته کاهش یافته و انحلالپذیری نمکها در آب افزایش یابد. معمولاً از مبدلهای حرارتی پوسته و لوله، مبدل حلزونی (اسپیرال) یا مبدل جوشی بلاک به استفاده میشود.

- مخلوط کردن با آب: نفت خام گرم شده با آب مخلوط میشود تا نمکها حل شوند.

- جداسازی الکترواستاتیکی: از یک میدان الکترواستاتیکی برای شکستن امولسیون نفت و آب استفاده میشود. این کار باعث جداسازی آب حاوی نمک از نفت خام میشود.

- شستشوی با آب: ممکن است برای بهبود حذف نمک، چندین مرحله شستشو با آب انجام شود.

- خنک کردن آب خروجی: آب شور حاوی نمکهای استخراج شده قبل از تصفیه بیشتر نیاز به خنک شدن دارد. از مبدلهای حرارتی برای خنک کردن این آب خروجی استفاده میشود تا از رسوبگذاری و خوردگی جلوگیری شود. مبدل حرارتی پوسته و لوله و مبدل حرارتی اسپیرال گزینههای مناسبی برای این کار هستند.

- خنک کردن محصول خروجی: نفت نمکزادیی شده ارسال به مراحل بعدی باید خنک شود. برای اینکار میتوان از یک مبدل اسپیرال یا بلاک برای خنک کردن محصول و پیشگرم آب ورودی واحد نمکزدا و در ادامه یک مبدل اسپیرال یا بلاک دیگر برای خنک کردن نهایی به وسیله آب کولینگ استفاده کرد.

به دلیل خورندگی بالای آب شور و وجود ذرات معلق، مبدل حرارتی مورد استفاده باید از جنس مواد مقاوم در برابر خوردگی نظیر استنلس استیل، داپلکس یا تیتانیوم باشد. هم چنین نرخ رسوبگذاری کمی داشته و امکان تمیزکاری آسان و سریع را داشته باشد. به علاوه مبدلهای حرارتی مورد استفاده باید تحمل دما و فشار بالا را نیز داشته باشند.

تقطیر نفت خام

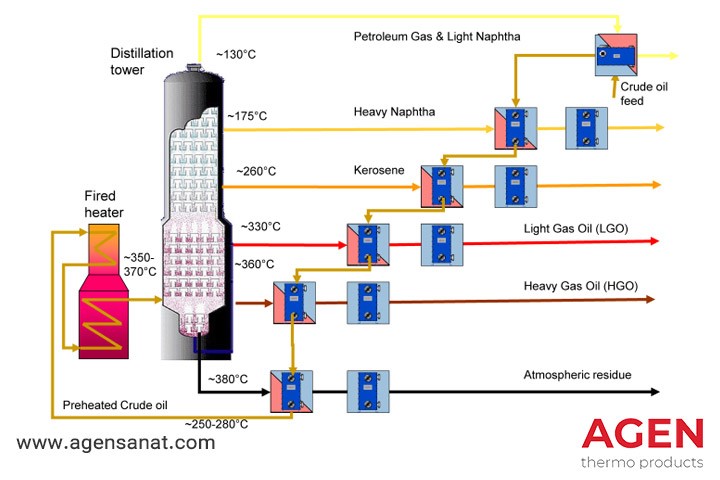

مبدل های حرارتی نقش بسیار مهمی در فرآیند تقطیر نفت خام و مراحل پالایش بعدی دارند. آنها به عنوان پیش گرمکن، ریبویلر، کندانسور، اکونومایزر و خنک کننده محصولات پالایش شده مورد استفاده قرار می گیرند.

کاربردهای اصلی مبدل های حرارتی در تقطیر نفت خام:

پیشگرم نفت خام / اکونومایزر: در این مرحله از چندین مبدل حرارتی به صورت موازی برای بازیافت حرارت محصولات خروجی از برج تقطیر و پیشگرم نفت خام ورودی به ریبویلر استفاده میشود. این مبدلهای حرارتی معمولا از نوع پوسته و لوله یا مبدل صفحهای نوع بلاک (Bloc-type) هستند. مبدل صفحهای بلاک فضای بسیار کمتری اشغال کرده و راندمان بسیار بالاتری در مقایسه با مبدلهای پوسته و لوله دارد.

ریبویلر (Reboiler): برای تبخیر اجزای نفت خام جهت ورود به برج و انجام فرآیند تفکیک بر اساس نقطه جوش، از یک مبدل حرارتی به عنوان ریبویلر استفاده میشود. ریبویلر معمولا یک مبدل حرارتی پوسته لوله از نوع کتل (Kettle-type) است. البته در طراحیهای جدید از مبدل حرارتی صفحه و پوسته (Plate and Shell – PSHE) نوع کتل نیز استفاده میشود.

کندانسور: برای میعان محصولات خروجی از برج تقطیر از چند مبدل حرارتی به عنوان کندانسور استفاده میشود. این مبدلهای حرارتی میتوانند پوسته و لوله، هواخنک یا صفحهای باشند.

خنک کننده: پس از کندانس و بازیافت حرارت محصول در اکونومایزر اکنون محصولات پالایش شده برای تسهیل جابجایی، ذخیرهسازی و حمل و نقل توسط مبدلهای حرارتی خنک میشوند. مبدل حرارتی صفحهای و مبدل حرارتی پوسته و لوله بسته به شرایط برای این کاربرد قابل استفاده هستند.

فرآیندهای تبدیل نفت خام

برای پاسخگویی به تقاضای بازار در حال تغییر و تولید محصولات با ارزشتر از اجزای مختلف به دست آمده از تقطیر نفت خام، از طیف وسیعی از فرآیندهای تبدیل استفاده میشود. این فرآیندها از کاتالیزورها، گرما و فشار برای شکستن یا بازآرایی ساختار مولکولی مولکولهای هیدروکربنی استفاده میکنند. در اینجا برخی از رایجترین فرآیندهای تبدیل و نقش مبدلهای حرارتی در هر یک از آنها آمده است:

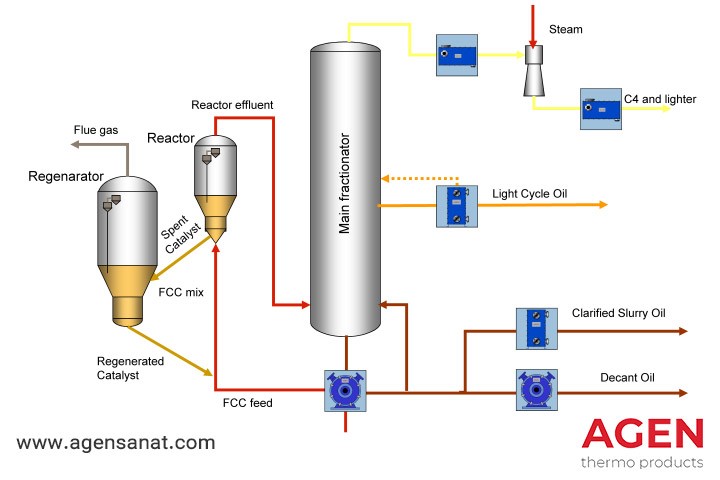

شکست کاتالیستی: این فرآیند از یک کاتالیزور برای شکستن مولکولهای هیدروکربنی سنگینتر به محصولات سبکتر و با ارزشتر مانند بنزین و گاز مایع استفاده میکند. مبدلهای حرارتی برای حفظ دمای بالای مورد نیاز برای واکنش کاتالیزوری و همچنین برای پیش گرم کردن خوراک و خنک کردن محصولات ضروری هستند. معمولاً از مبدل های پوسته و لوله به دلیل دما و فشار بالا استفاده می شود.

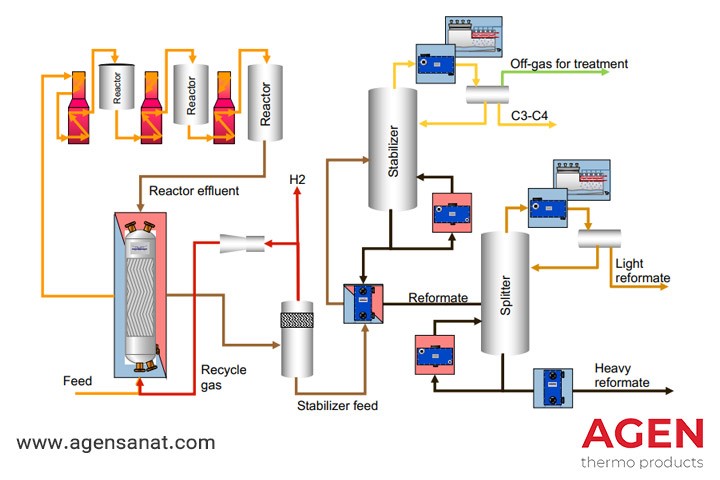

اصلاح کاتالیستی: در این فرآیند بنزین با اکتان پایین به بنزین با اکتان بالا تبدیل میشود. مبدل های حرارتی خوراک را پیش گرم، خروجی راکتور را خنک و حرارت را بازیابی میکنند. مبدل های پوسته و لوله و مبدل صفحهای بلاک رایج هستند.

هیدروکراکینگ: اجزای سنگین نفت از طریق هیدروژناسیون به محصولات سبک تر تبدیل میشوند. مبدلهای حرارتی خوراک را پیش گرم، خروجی راکتور را خنک و حرارت را بازیافت میکنند. به دلیل فشار بالا، از مبدل های پوسته لوله استفاده میشود.

شکست کاتالیستی سیال (FCC): اجزای سنگین نفت به بنزین و سایر محصولات تبدیل میشوند. مبدلهای حرارتی کاتالیست را احیاء، خوراک را پیش گرم و خروجی راکتور را خنک میکنند. مبدلهای پوسته و لوله برای احیا کنندهها و مبدلهای صفحهای بلاک و اسپیرال برای سایر کاربردها استفاده میشوند.

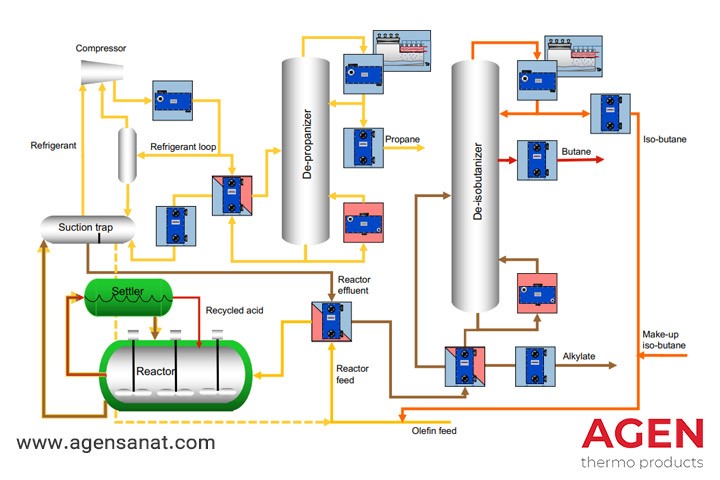

آلکیلاسیون: این فرآیند مولکولهای هیدروکربنی کوچکتر را برای ایجاد اجزای بنزین با اکتان بالاتر ترکیب میکند که خواص ضد ضربه بنزین را بهبود میبخشد. مبدلهای حرارتی برای حفظ دمای بهینه مورد نیاز برای واکنش آلکیلاسیون و همچنین برای پیشگرم کردن خوراک و خنک کردن محصولات ضروری هستند. به دلیل سیالات خورنده، از مبدل های پوسته و لوله و مبدل حرارتی صفحهای جوشی بلاک استفاده میشود.

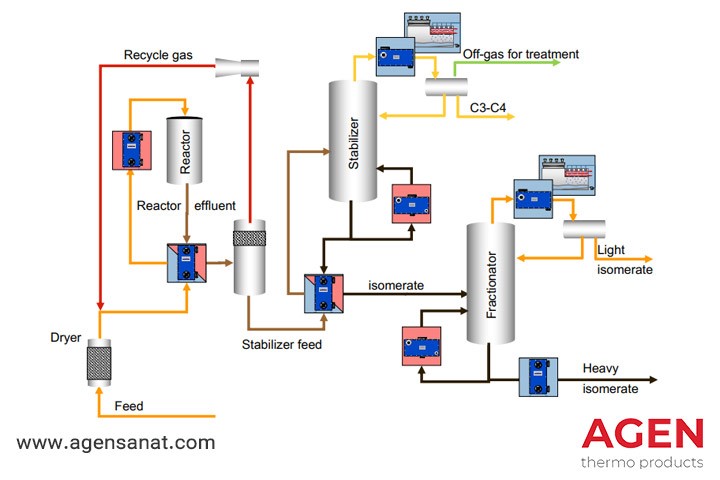

ایزومریزاسیون: در این فرآیند، ساختار مولکولی یک هیدروکربن برای ایجاد یک ایزومر، مولکولی با فرمول شیمیایی یکسان اما آرایش متفاوت اتمها، بازآرایی میشود. ایزومریزاسیون اغلب برای تبدیل آلکانهای خطی با اکتان پایین به آلکانهای شاخهای با اکتان بالاتر برای مخلوط کردن بنزین استفاده میشود. مبدلهای حرارتی برای حفظ دمای متوسط مورد نیاز واکنش ایزومریزاسیون و کنترل دمای خوراک و محصولات ضروری هستند. مبدلهای صفحهای جوشی بلاک برای این فرآیند مناسب هستند.

فرآیندهای تصفیه نفت خام

خروجی فرآیندهای تبدیل محصولاتی هستند که حاوی ناخالصیهایی مانند ترکیبات گوگرد، نیتروژن و اکسیژن هستند. این آلایندهها میتوانند بر کیفیت محصول و عملکرد زیست محیطی تأثیر منفی بگذارند. فرآیندهای تصفیه با بهرهگیری از مبدلهای حرارتی برای تنظیم دقیق دمای واکنش و خنک کردن موثر محصولات تصفیه شده، به این مسائل رسیدگی میکنند.

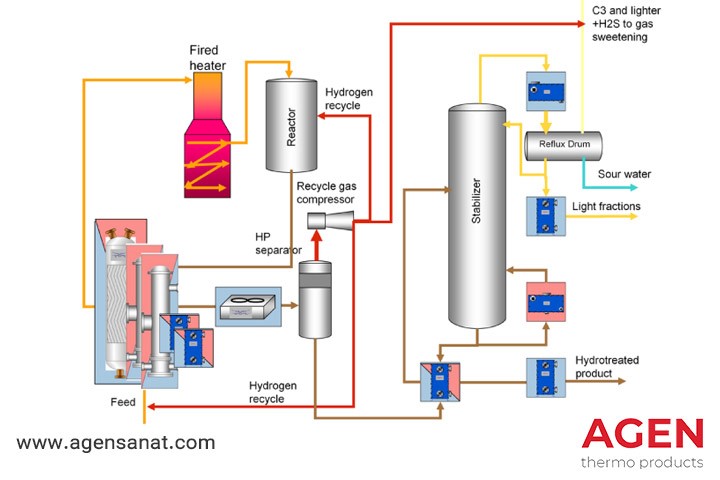

هیدروتریتینگ: در این فرآیند از هیدروژن و یک کاتالیزور برای حذف گوگرد، نیتروژن و اکسیژن از جریان های هیدروکربنی استفاده می شود. مبدلهای حرارتی برای حفظ دمای مناسب واکنش برای عملکرد موثر کاتالیزور بسیار مهم هستند. آنها همچنین در پیشگرم مواد اولیه و خنک کردن محصول تصفیه شده نقش دارند. به دلیل وجود هیدروژن و مواد خورنده، از مبدل های پوسته و لوله و مبدلهای صفحهای بلاک استفاده میشود.

شیرین سازی: هدف این فرآیند کاهش غلظت ترکیبات گوگردی نامطلوب، به ویژه مرکاپتانها (mercaptans) است که در ایجاد بوی نامطبوع در بنزین و سایر محصولات تصفیه شده نقش دارند. از مبدلهای حرارتی برای کنترل دمای واکنش و خنک کردن محصول شیرین سازی شده استفاده میشود.

پلیمریزاسیون: گازهای هیدروکربنی، محصول جانبی ناخواسته حاصل از فرآیندهای شکست (Cracking) هستند که باید از طریق پلیمریزاسیون به محصولات با ارزش تر مانند بنزین یا LPG تبدیل شود. مبدلهای حرارتی دمای واکنش را در واحدهای پلیمریزاسیون کنترل کرده و محصول نهایی را خنک میکنند. مبدل های پوسته لوله و هواخنک در این فرآیند رایج هستند.

مخلوط کردن و افزودنیها

مرحله نهایی فرآیند پالایش نفت شامل مخلوط کردن نسبتهای مختلف هیدروکربنی و افزودنیهای مختلف (شویندهها، آنتی اکسیدانها، عوامل ضد ضربه و بازدارندههای خوردگی) برای ایجاد محصولات نهایی با خواص خاص برای پاسخگویی به تقاضای متنوع بازار است. این محصولات شامل بنزین، دیزل، سوخت جت، روغن حرارتی و روغنهای روانکننده میشود. مبدلهای حرارتی وظیفه حفظ دمای مطلوب در طول فرآیند مخلوط کردن و خنک کردن محصولات نهایی قبل از ذخیرهسازی یا توزیع را بر عهده دارند. مبدلهای حرارتی پیلوپلیت (Pillow plate) کلمپی جهت کنترل دمای این مخازن ایده آل هستند.

جمع بندی

مبدلهای حرارتی کاربردهای دیگری نیز در پالایشگاههای نفت دارند: مانند بازیافت حرارت از جریانهای مختلف فرآیند، خنککاری آب کولینگ و گرم کردن یا خنک کردن مخازن ذخیرهسازی. با درک نقش مبدلهای حرارتی در هر مرحله از فرآیند پالایش نفت، مهندسان میتوانند مصرف انرژی را بهینه کرده، کیفیت محصول را بهبود بخشیده و بهرهوری کلی پالایشگاه را افزایش دهند.