قیر ماده ای سیاه و غلیظ است که عمدتا شامل هیدروکربن های سنگین حاصل از تقطیر نفت یا قیر طبیعی است. از قیر برای تولید آسفالت استفاده میشود که به صورت گسترده در احداث جاده ها به کار میرود (بیش از ۸۰ درصد برای این کاربرد استفاده میشود). علت، خواص چسبندگی خوب، ضد آب بودن قیر و قیمت نسبتا پایین آن است. از دیگر کاربردهای قیر میتوان به پوشش دهی سقف و کف (۱۰ درصد)، پوشش لوله های زیر زمینی، محافظت فلزات، آب بندی مخازن، کانال ها و پل ها و هم چنین پایدارسازی ماسه های بیابان برای جلوگیری از طوفان، اشاره کرد. لازم به ذکر است که ایران از لحاظ تولید و صادرات قیر در جهان در بین ۱۰ کشور اول بوده و توانایی تامین بیش از ۸ درصد تقاضای جهانی قیر را دارد.

تولید قیر

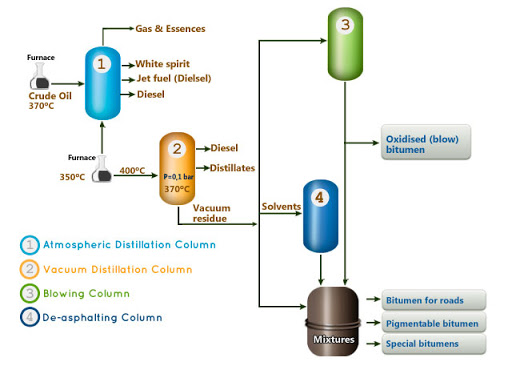

هرچند قیر ظاهرا یک محصول جانبی پالایش نفت است اما متخصصین قیر آن را یک ماده پیشرفته و پیچیده در زمینه ساخت و ساز برمیشمرند. ماده اولیه برای تولید قیر عمدتا باقیمانده پایین برج (Vacuum Bottom) در فرآیند تقطیر تحت خلاء نفت خام (VDU) در پالایشگاه نفت است.

قیر نفتی به دو روش مستقیم (Straight run) و هوا دهی یا اکسیداسیون (Air blowing or oxidation) تولید میشود. در روش مستقیم باقیمانده (Residue) برج تقطیر تحت خلاء در پالایشگاه نفت، با افزودن حلال هایی نظیر پروپان و بوتان به محصول نهایی قیر تبدیل میشود. در صورتی مواد اولیه – Vacuum bottom خواص مورد انتظار را نداشته باشند، با دمیدن هوا به داخل قیر در دمای بالای ۲۰۰ درجه سانتی گراد، محصول با خواص فیزیکی اصلاح شده تولید میشود.

هوادهی به دو صورت ناپیوسته (Batch process) و پیوسته (Continuous process) انجام میشود. در فرآیند بچ پراسس، خوراک (Vacuum bottom) پس از گرم شدن تا دمای مورد نظر به داخل مخزن یا برج هوادهی ریخته میشود. سپس به وسیله دمنده ها، هوا در مدت زمان معین و با مقدار مشخص به داخل برج هوادهی دمیده میشود. پس از رسیدن به خواص مورد نظر برج یا مخزن تخلیه شده، محصول خنک شده و در مخازن ذخیره سازی انبار میشود. در هریک از این مراحل گرم کردن خوراک (Vacuum bottom)، حفظ دمای مخزن و خنک کردن قیر پیش از ذخیره سازی، نقش مبدلهای حرارتی بسیار تعیین کننده است.

تفاوت فرآیند پیوسته با بچ پراسس در این است که گرم کردن، هوادهی و خنک کردن به صورت پیوسته انجام میگیرد. لذا کنترل دما و نقش مبدلهای حرارتی بیش از پیش اهمیت پیدا میکند. ضمن اینکه در فرآیند پیوسته میتوان با بازیافت حرارت محصول نهایی (که باید برای ذخیره سازی خنک شود) و پیشگرم خوراک، مصرف انرژی را به حد قابل توجهی کاهش داد.

انتخاب مبدل حرارتی مناسب در تولید قیر

مبدلهای حرارتی صفحه ای و پوسته-لوله دو نوع از مبدل های رایج برای انواع فرآیندهای گرمایش و سرمایش هستند. مبدلهای صفحه ای دارای ضریب انتقال حرارت بالا هستند. با این وجود کانالهای کوچک این مبدل مناسب ویسکوزیته بالای قیر نبوده و باعث توزیع غیریکنواخت سیال داخل کانال ها و در نهایت مسدود شدن کانالها میگردد.

از سوی دیگر، مبدل های پوسته-لوله امکان استفاده برای شرایط سخت عملیاتی را دارا هستند. قطر هیدرولیکی بالای مبدل در طرف پوسته امکان به کارگیری سیالات با ویسکوزیته بالا را فراهم میکند. با این وجود، ویسکوزیته بالای سیال سبب کاهش عدد رینولدز و درنتیجه ضریب انتقال حرارت پایین مبدل خواهد شد. این موضوع سبب بزرگ شدن مبدل و تشکیل رسوبات در مبدل های گرمایش و سرمایش قیر خواهد شد.

مبدل پوسته-پیلو (Pillow-PAC) و بلاک (AGEN-bloc) ترکیبی از هر دو تکنولوژی مبدل پوسته-لوله و صفحه ای هستند. مبدل Pillow-PAC، دارای کانالهای نامتقارن برای دو سیال بوده و عمق کانال ها در طرف پوسته میتواند تا میزان مورد نیاز افزایش یابد. این موضوع سبب گردیده است که محدودیتی در خنک کاری قیر با ویسکوزیته بالا وجود نداشته باشد. از طرفی استفاده از پیلوهای دیمپل دار به عنوان کانال های عبور سیال باعث افزایش ضریب انتقال حرارت کلی مبدل و کاهش اندازه و قیمت تمام شده مبدل خواهد شد. همچنین، تنش برشی بالای سیال به دلیل آشفتگی سبب کاهش نرخ تشکیل رسوبات و افزایش بازه های زمانی تمیزکاری مبدل میگردد. از طرف دیگر، آرایش چند گذر (Multi-pass) مبدل باعث افزایش سرعت سیال و فشردگی ابعاد خارجی مبدل خواهد گردید.

در مجموع اگرچه فرآیند گرمایش و سرمایش قیر میتواند توسط مبدل های مختلفی انجام پذیرد ولی انتخاب نامناسب مبدل می تواند سبب توزیع نامناسب، گرفتگی کانال ها و کاهش سطح حرارتی مبدل شود. در نهایت صرف هزینه هنگفت به منظور اورهال مبدل در بازه های زمانی کوتاه امری اجتناب ناپذیر خواهد بود.

در این میان، مبدل پوسته-پیلو (Pillow-PAC) بهترین راه حل ممکن برای شرایط دما و فشار اغلب واحدهای فرآیندی قیر و فرآورده های جانبی آن است. این مبدل نیاز فرآیندی موجود را با قابلیت اطمینان بالا، رسوب کم و تمیزکاری آسان فراهم میاورد و هزینه پایین تری نسبت به مبدل پوسته-لوله مشابه خواهد داشت.