امروزه روغن خوراکی یا روغن نباتی، جزئی جدایی ناپذیر از غذای روزمره ماست؛ از این رو فرآوری روغن خوراکی به نحوی که ضامن طعم، بو، پایداری، ظاهر و ارزش غذایی آن باشد، از اهمیت بالایی برخوردار است. مراحل فرآوری روغن خوراکی شامل گام زدایی، خنثی سازی اسیدهای چرب آزاد روغن، رنگبری، زمستانه کردن و بی گیری میشود. در ادامه به توضیح در خصوص هر یک از این مراحل و نقش مبدلهای حرارتی آگرین انرژی – AGEN در هر کدام مییردازیم.

روغنهای گیاهی خام که از دانه های روغنی استخراج میشوند دارای مقادیر جزئی مواد جامد معلق غیرمحلول در روغن هستند. این مواد با فیلتراسیون ساده یا با بهره گیری از دکانتورهای سانتریفیوژ از روغن خارج میشوند. اما ناخالصیهای اصلی و اساسی محلول در روغنهای خام که با بهره گیری از روشهای خاصی از روغن خارج میشوند، عبارتند از:

- فسفاتیدها یا صمغ ها که تحت عنوان گام معرفی می شوند.

- اسیدهای چرب آزاد

- ترکیبات که موجبات طعم، مزه و بوی روغن را فراهم می کنند.

صمغ زدایی (Degumming)

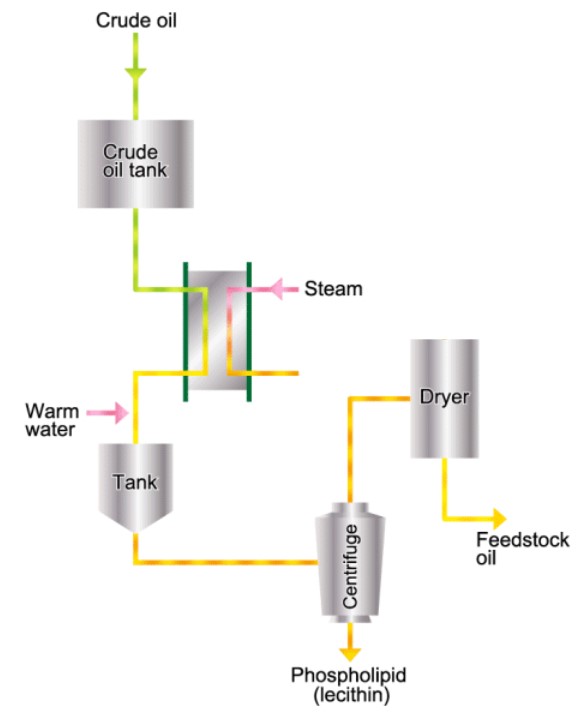

مرحله اول پالایش روغن، خارج سازی فسفاتیدها است. این مرحله شامل دو مرحله گام زدائی با آب و گام زدائی با اسید فسفریک و اسید سیتریک است.

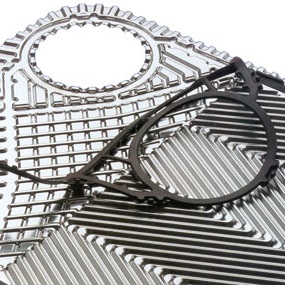

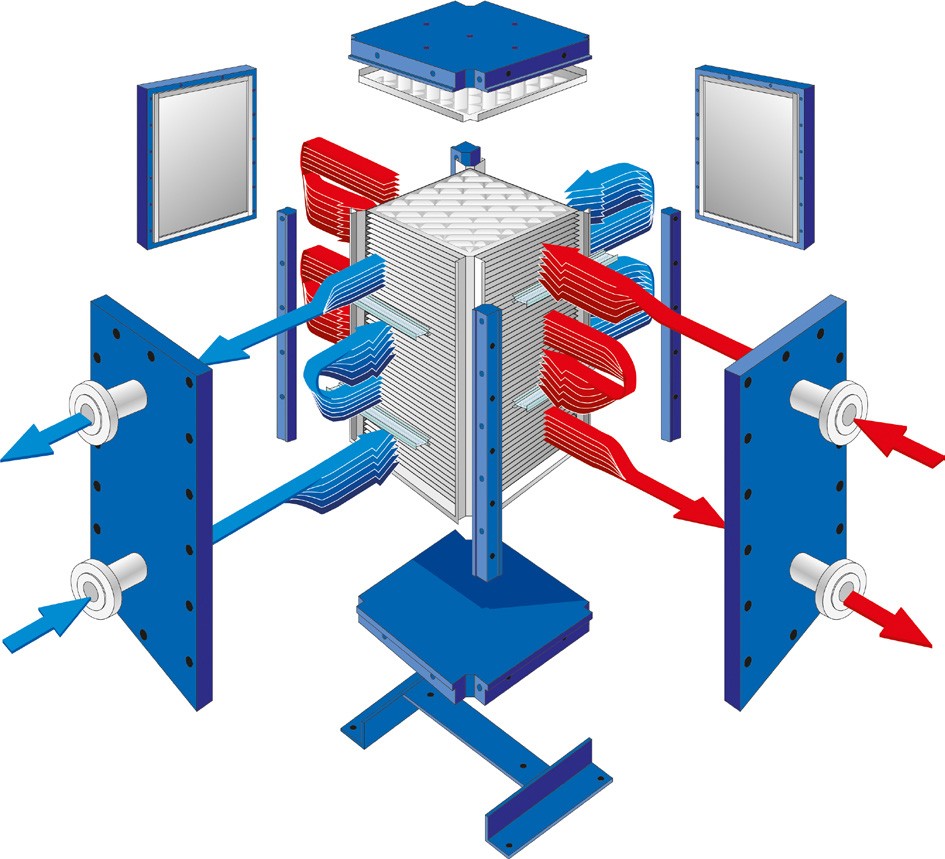

در مرحله صمغ زدائی با آب (water degumming)، ابتدا با استفاده از مبدل حرارتی صفحه ای واشردار (GPHE)، روغن را گرم کرده و با مقداری آب که متناسب با مقدار فسفاتیدها است به خوبی مخلوط میکنند. صمغ ها با قابلیت جذب آبی که دارند از حالت انحلال خارج شده به کمک نیروی گریز از مرکز از روغن خارج میشوند.

نوع دیگری از گام ها که به صورت املاح منیزیم و کلسیم درآمده اند قابلیت جذب آب نداشته و باید به کمک اسید از روغن خارج شوند. لذا روغن را با استفاده از مبدل حرارتی صفحه ای واشردار یا مبدل حرارتی بریز (BPHE) تا حرارت 150-80 درجه سانتیکراد گرم کرده و حدود 1/0 تا 2/0 % اسید فسفریک با غلظت 75% به آن اضافه میکنند. آنگاه در شرایط هم زدن شدید با در نظر گرفتن زمان ماند کافی، صمغهای باقیمانده از مرحله صمغ زدایی با آب را از روغن خارج میسازند.

خنثی سازی اسیدهای چرب آزاد روغن (Neutralization)

در این مرحله مقدار اسید چرب آزاد روغن را اندازه گیری کرده و مقدار سود لازم را برای خنثی سازی آن محاسبه میکنند. محلولی از سود با غلظت متناسب را در شرایط به همزنی به روغن اضافه میکنند و باتوجه به درجه حرارت و زمان مجاورت سود با روغن، اسیدهای چرب آزاد خنثی شده به صورت صابونهای غیر محلول از روغن خارج میشوند. چنانچه لازم باشد یک بار دیگر عمل خنثی سازی را برای حذف ناخالصیهای احتمالی باقیمانده تکرار میکنند و سرانجام پس از شستشوی روغن با آب داغ و با استفاده از سانتریفیوژهای مخصوص، فاز آبی حاوی صابون را از روغن خارج کرده و سپس روغن را تحت خلاء خشک و برای مرحله بعدی آماده میکنند.

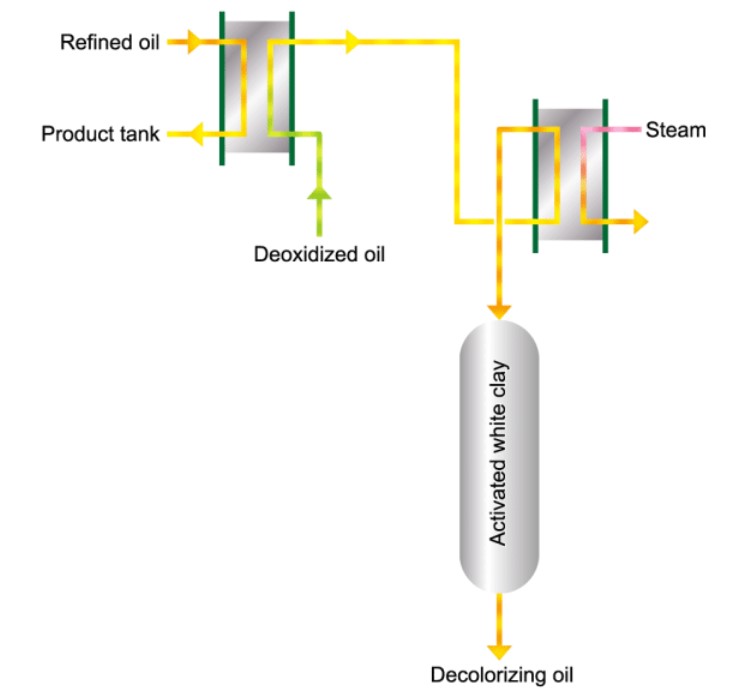

رنگبری روغن (Bleaching)

قسمت زیادی از مواد رنگین روغن در مرحله خنثی سازی از روغن خارج میشوند. برای تکمیل رنگ زدائی و خارج سازی رنگهای باقیمانده، از خاک رنگبر که یک نوع سیلیکات آلومینیوم هیدراته است استفاده میکنند. در این مرحله ابتدا روغن را تحت شرایط خلاء به وسیله یک مبدل حرارتی صفحه ای واشردار در مجاورت روغن آماده برای بسته بندی قرار میدهند تا پیشگرم شده و محصول آماده نیز برای بسته بندی آماده شود. سپس با استفاده از یک استیم هیتر که یک مبدل حرارتی صفحه ای واشردار است، دمای روغن را تا دمای مطلوب بالا میبرند. پس از آن با خاک رنگبر مجاور میکنند و پس از به همزنی لازم و گذشت زمان ماند مناسب، روغن را با استفاده از یک مبدل حرارتی صفحه ای واشردار خنک کرده و خاک جاذب افزوده شده را که پیگمانهای رنگین را به خوبی جذب کرده است به کمک فیلتراسیون از روغن خارج میسازند.

صرف نظر از مواد رنگین موجود در روغن، در این مرحله مقادیری از آثار فلزات همراه روغن که عمر و ماندگاری روغن را کاهش میدهند نیز همراه با صابونها و گامهای احتمالی باقیمانده، از روغن خارج میشوند.

این مرحله در پالایش و خارج سازی ناخالصیهای روغن نقش بسزایی دارد. پس از انجام این مرحله روغن را برای خارج سازی ترکیبات بودار و فرار آماده میکنند.

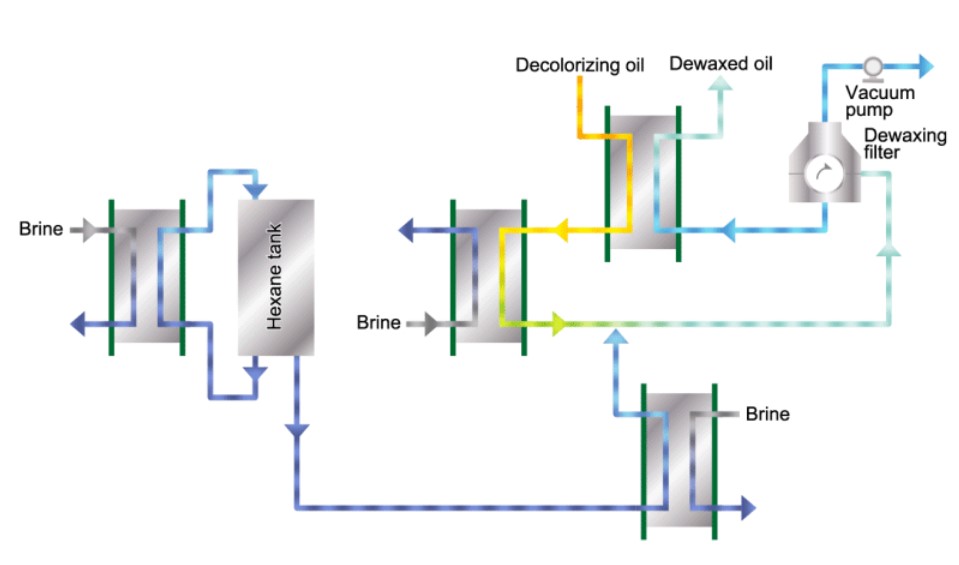

زمستانه کردن روغن (Winterization)

زمستانه کردن شامل جداسازی مواد جامد تری گلیسید اشباع و یا موم از روغن است. در این مرحله روغن به آهستگی توسط مبدل حرارتی صفحه ای تا دمای 10 درجه سانتی گراد سرد شده و برای مدت حداقل 6 ساعت در این دما نگه داشته میشود تا مواد جامد و موم کریستالیزه شوند. سپس دمای روغن به حدود 15 درجه میرسد تا با کاهش ویسکوزیته توسط عمل فیلتراسیون ذرات جامد جدا گردد. در نتیجه روغن حتی با قرار گرفتن در یخچال همواره شفاف و پایدار باقی میماند.

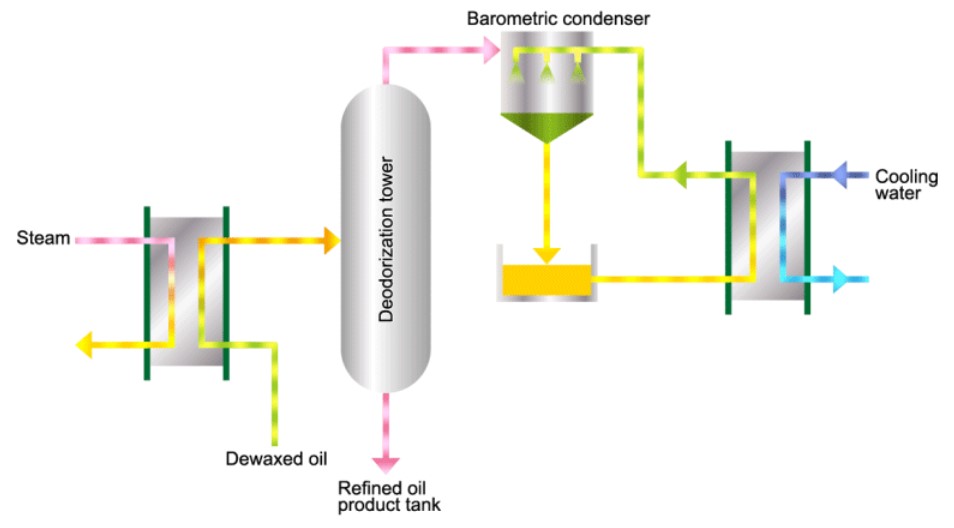

بوگیری روغن (Deodorization)

عموما چند ترکیب مختلف فرار و بودار از جمله پراکسیدها، آلدئیدها، استونها و اکسی اسیدها و … در روغن موجود هستند. برخی از این ترکیبات به صورت طبیعی در روغن وجود دارند و برخی به علت اکسیداسیون در سایر فرآیندها در روغن به وجود آمده اند.

طعم و مزه ای که در مراحل مختلف پالایش به روغن تحمیل شده مانند طعم خاک و … در این مرحله از روغن جدا و خارج میشود. شرایط کار بدین ترتیب است که روغن را تحت خلاء بالا به وسیله مبدل حرارتی صفحه ای جوشی AGEN-Bloc یا مبدل حرارتی تمام جوشی صفحه و پوسته (PSHE) تا درجه حرارت بالا گرم و از بخار آب عبور میدهند. ترکیبات فرار به کمک بخار آب از محیط خارج میشوند. حرارت بالا و خلاء بالا و زمان ماند مناسب به نحو موثری به خارج سازی مواد فرار کمک میکند. سپس روغن را سرد کرده و مقدار کمی اسید سیتریک برای خارج سازی آثار احتمالی فلزات باقیمانده در روغن به آن میافزایند. به منظور خنک سازی روغن همانطور که پیشتر گفته شد از یک مبدل حرارتی صفحه ای واشردار برای پیشسرد و یک مبدل صفحه ای واشردار دیگر برای رساندن به دمای نهایی استفاده میشود. به منظور محفاظت از روغن در مقابل اکسیداسیون به روغن آنتی اکسیدان مناسب اضافه شده و پس از فیلتراسیون نهایی، محصول را برای بسته بندی آماده میکنند.

تصفیه روغنهای خوراکیی نیازمند دانشی عمیق از مراحل مختلف از صمغ زدایی گرفته تا مرحله بی رنگ، خنثی سازی و بی بو سازی دارد. شرکت آگرین انرژی فرآیند با تجربه چندین ساله در زمینه طراحی مبدلهای حرارتی صفحه ای قادر به طراحی و ساخت مبدلهای حرارتی مختص هر یک از فرآیندهای تصفیه روغن جهت دستیابی به بالاترین راندمان حرارتی و کاهش مصرف بخار و آب خنک کننده است.